Wir betrachten in diesem Beitrag Möglichkeiten, die sich heute für den Elektronikentwickler bei der EMV-Optimierung von Geräten und Schaltungen ergeben. Bei der Störaussendung hat sich der Pegel der Störaussendungsquellen aufgrund der kleineren Schaltungsstrukturen und der niedrigeren Versorgungsspannungen verringert. Durch die gestiegenen Signalfrequenzen allerdings, die bei höherer Performance entstehen, wird dieser Vorteil wieder aufgehoben. So dass sich im Allgemeinen für die Störaussendung nichts Wesentliches geändert hat. Eine Ausnahme sind die Elektroantriebe in Fahrzeugen. Dort haben sich die Probleme durch hohe HF-Ströme die in Anwendungen ohne Elektroantrieb nicht auftraten, wesentlich verschärft.

Für die Störfestigkeit verstärken sich die Probleme im Allgemeinen. Das wird durch die geringeren Versorgungsspannungen und die kürzeren Schaltzeiten der ICs verursacht.

Mit der Verringerung der Versorgungsspannung verringern sich auch die Störschwellen der IC. Durch die größere Schnelligkeit der IC werden auch kurze Störimpulse vom IC als Störungen besser erfasst.

Durch die Technikentwicklung im Elektronikbereich entstehen neue EMV-Phänomene die besonderes neues EMV-Knowhow verlangen. Zum Beispiel:

- ESD und ICs: Moderne schnelle ICs reagieren in besonderer Art und Weise auf sehr kurze Störimpulse und erzeugen damit ein vollkommen neues EMV-Verhalten des Prüflings.

- Neue Technologien mit noch nicht dagewesenen technischen Anforderungen: z.B. Elektroautomobil bezüglich Störaussendung

- Neue technische Systeme stellen hohe EMV-Anforderungen an die Verbindungstechnik

Wenn man technisches Neuland betritt, ist es erforderlich entsprechendes Knowhow als Begleitung zu haben. Ein Berater mit dem entsprechenden Wissen auf Spezialfeldern kann das leisten.

Für den Berater ist ein ständiger Kontakt zu den aktuellsten und meist kompliziertesten EMV-Problemen nötig. Beim Lösen dieser Probleme kann er das nötige Knowhow aufbauen. Die schwersten EMV-Fälle, die in der Industrie auftreten, kommen zum Berater. Er kann sein Wissen anwenden, aber gleichzeitig sammelt er neue Erfahrungen. Bei dieser Arbeit erkennt der Berater die durch Technikentwicklung bedingten neuen EMV-Phänomene bereits bei ihrem ersten Auftreten. Das kann Jahre vorher sein, bevor diese EMV-Phänomene in der Praxis allgemein bekannt werden. Zum Beispiel können schnelle Einschwingvorgänge bei ESD-Entladungen nur schnelle ICs beeinflussen. Das geschieht über neue, noch nicht bekannte Wirkungsketten. Der Entwickler sieht nur das Ergebnis beim EMV-Test. Dort verhält sich der Prüfling unerklärlich abnorm (Bild 2).

Die schnellen Einschwingvorgänge bei ESD-Entladungen haben eine Zeitdauer von ca. 200 ps. Nur schnelle ICs können sie wahrnehmen und können durch sie beeinflusst werden. Die Laufzeit des Störpulses ist so kurz, dass normale Ableitsysteme nicht in der Lage sind, sie kurz zu schließen. Das heißt, die Störspannung baut sich in voller Größe kurz auf und stört die Elektronik. Der Fachmann meint allerdings, es wäre alles kurzgeschlossen. Die auftretenden Fehlerbilder sind abnorm und können nicht mehr eindeutig interpretiert werden.

Heute tritt dieser Effekt häufig auf, vor 10 Jahren war das noch selten. Wenn man die zugrunde liegenden Probleme kennt, sind sie beherrschbar. Bei Beratungen und der ständigen Auseinandersetzung mit diesen Problemen lernt man das sehr schnell und kann darauf hin zügig und zielführend bei weiteren solchen Problemen unterstützen.

Je nach dem zu lösenden EMV-Problem gibt es verschiedene Eingriffstiefen in den Entwicklungsablauf. Diese Eingriffstiefen ziehen mehr oder weniger Aufwand nach sich. Folgende globale Möglichkeiten ergeben sich ein Gerät zu entstören:

- Bestückungsänderungen

- Layoutänderungen

- Tausch des ICs, der die Schwachstelle verursacht

- Verbesserung des ICs, der die Schwachstelle verursacht (Bild 2)

- Änderung des Gehäuses, bzw. der mechanischen Konstruktion

Zu 1) Die Bestückungsänderung beinhaltet den geringsten Aufwand. Sie ist die Hoffnung des Kunden. Meist lässt sich dieser Wunsch jedoch nicht erfüllen, da tiefer eingegriffen werden muß.

Zu 2) Layoutänderungen bedeuten die Neuentwicklung der Leiterkarte. Das Verschieben von Testpunkten kann Auswirkungen auf Prüfadapter haben.

Zu 3) Praktisch kann der Tausch eines ICs mit QFP-Gehäuse gegen ein IC mit BGA-Gehäuse zum Ziel führen. Setzt aber voraus, dass überhaupt ein IC mit BGA Gehäuse gleicher Funktion verfügbar ist.

Zu 4) Bei entsprechender Größe des Gesamtprojekts ist es auch möglich, gemeinsam mit dem IC-Hersteller, den IC zu verbessern. Man vermeidet damit zusätzlich konstruktiven Aufwand, mit dem man den IC von außen schützen müsste.

Zu 5) Die konstruktive Änderung des gesamten Produkts zieht hohen Aufwand nach sich. Im einfachsten Fall wäre das ein Schirmteil, welches ergänzbar ist. Im anderen Fall kann es sein, dass Metall- und Kunststoffteile umkonstruiert werden müssen.

Generell kann man zwischen zwei Beratungstypen unterscheiden:

a) die Katastrophenberatung

Die Markteinführung eines Produkts wird durch permanente EMV-Probleme blockiert (Bild 3). Verzweiflung. Der Berater wird um Hilfe gerufen.

b) die entwicklungsbegleitende Beratung

Zur entwicklungsbegleitenden Beratung kommt es meist aus Kundenerfahrung. Die Idee keimt aus vorangegangenen Katastrophenberatungen in Verbindung mit neuen Projekten, die bisher noch nicht dagewesene EMV-Anforderungen enthalten. Das können Neuentwicklungen sein, die um den Faktor 10 bis 100 höheren Performancefaktor enthalten gepaart mit Erstanwendungen von neuen technischen Prinzipien. Also ein Vorstoß auf Neuland ist. Dabei kann es sein, dass der Berater ebenfalls Neuland betritt. Die Idee liegt nahe, Prototypen zu bauen und an ihnen die notwendigen Maßnahmen auszutesten. Komplexe Systeme sind aus Erfahrung so nicht beherrschbar. Es wird viele Schwachstellen geben, die sich im Prototypen im Allgemeinen undurchschaubar überdecken. Schlussendlich entsteht eine Lösung, die aber nicht zufriedenstellen sein kann. Im Allgemeinen kommt man mit viel Zeit und Geld zu einem hinkenden Kompromiss.

Bewährt hat sich dahingegen das Zerlegen des Gesamtsystems in einzelne überschaubare Teile. Dabei ist vom Wirkzusammenhang auszugehen und das Gerät ist in elementare Abschnitte zu zergliedern. Das soll am Beispiel ein High-Speed-Bussystem gezeigt werden. Das Bussystem soll unter allen Umständen, auch bei einem ESD Einschlag Bit Fehler fehlerfrei arbeiten Den Signalweg des High-Speed-Bussystems zerlegt man in einzelne Komponenten wie: Sende- Empfangs-IC, Leiterkartenabschnitte, Steckverbinder und Kabel. Alle Komponenten werden einzeln auf Eignung getestet und entsprechend verbessert. Dafür müssen entsprechende EMV-Ziele definiert werden. Zum Schluss baut man die optimierten Komponenten zum ersten Muster zusammen und es wird nicht mehr störbar sein, wenn der Berater und der Kunde richtig zusammen gearbeitet haben.

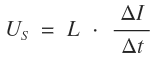

Im Weiteren soll die Komponente High-Speed Steckverbinder betrachtet werden. Ein Testsystem aus einer High-Speed-Strecke aufzubauen (Prototyp des High-Speed Systems) wäre zu unflexibel. Besser ist es, die physikalische Größe des Steckverbinders zu kennen, die ihn im Wirkzusammenhang des ESD-Störpfades beschreibt. Diese physikalische Größe ist die Koppelinduktivität. Sie beschreibt den Zusammenhang vom ESD-Störstrom, der auf dem Außenmantel des Steckerstifts fließt zur induzierten Spannung auf den inneren Signalleitern. Für den Steckverbinder ist die Koppelinduktivität eine frequenzunabhängige Konstante, die nur von der Konstruktion des Steckverbinders abhängig ist. Das heißt jeder Steckverbinder hat seinen eigenen individuellen Wert. Wenn von außen der maximale ESD-Störpuls über den Stecker fließt, darf in den Signalleitungen die Spannung nicht größer werden, als die Störschwelle des High-Speed-ICs. Wenn die induzierte Spannung größer ist, wird das High-Speed-System durch den ESD-Störvorgang beeinflusst. Für die praktische Anwendung kann man den folgenden Worst Case-Fall konstruieren: Der Steckverbinder soll den gesamten 6 kV ESD-Störstrom von IESD= 22,5 A tragen können (Strom nach EN 61000-4-2). Der High-Speed-Empfänger hat eine Störschwelle von US ca. 100 mV.

Die notwendige Koppelinduktivität berechnet sich aus

L = 3 pH.

3 pH ist ein sehr kleiner Wert für einen Steckverbinder. Steckverbinder haben im Schnitt Koppelinduktivitäten von 30 pH bis 1000 pH. Zur Lösung dieser Aufgabe gibt es kaum einen Steckverbinder. Durch eine zusätzliche Schirmblechkonstruktion über dem Steckverbinder kann die Situation gerettet werden. Solcherart Konstrukte kosten Geld und Zeit.

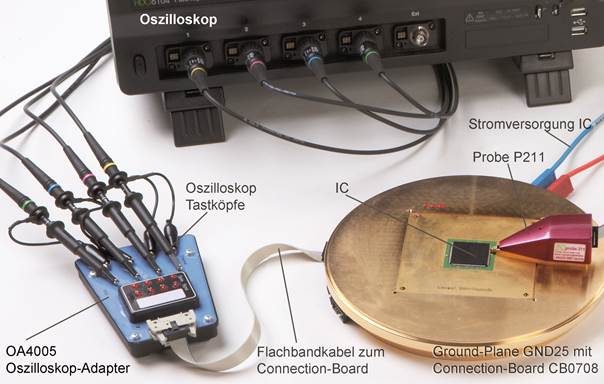

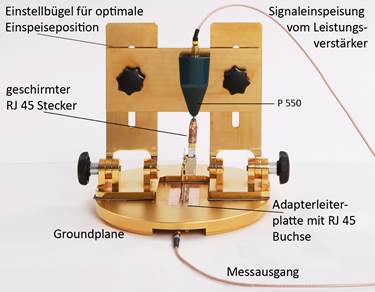

Der Steckverbinderhersteller kennt in der Regel die Bedeutung der Koppelinduktivität nicht. Man muss in Betracht kommende Steckverbinder einkaufen und ausmessen, um eventuell einen brauchbaren zu finden. Wenn es das Projekt hergibt, kann es erforderlich sein, einen geeigneten Steckverbinder speziell für diese Anwendung zu entwickeln. Das wäre elegant. Der Steckverbinderentwickler kann natürlich relativ zügig einen Steckverbinder nach den Vorgaben der Koppelinduktivität entwickeln. Dabei helfen ihm ein Koppelinduktivitätsmessplatz (Bild 4) und ein Simulationstool.

Zum Beispiel wenn man am Koppelinduktivitätsmessplatz ein Metallteil des Steckverbindermusters etwas verbiegt oder verschiebt, sieht man am Messgerät augenblicklich die Wirkung auf die Induktivität. Mit diesem Verfahren lässt sich der Steckverbinder zügig optimieren. Das Ziel für den Steckverbinder sollte bei 1-2 pH Koppelinduktivität liegen. Das ist ein für Steckverbinder unvorstellbar kleiner Wert. Wenn das Ziel erreicht ist und der fertige Steckverbinder in das erste Muster eingesetzt wird, wird das Stecksystem den ESD-Test auf überstehen.

So ist mit allen EMV-relevanten Komponenten zu verfahren, die in dem Störpfaden des High-Speed-Systems liegen.

Wenn man diesen Weg nicht einschlägt, sondern einen gefälligen Steckverbinder einsetzt, dessen Koppelinduktivität darüber hinaus unbekannt ist, wird das erste Muster nicht funktionieren. Dann ist aber die Konstruktion ist fest gelegt, meist sind die Werkzeuge für die Produktion schon gebaut. Es ist schwer, bzw. unmöglich einen geeigneten zweiten kompatiblen Steckverbinder zu finden. Es gibt an dieser Stelle zwei Möglichkeiten: die Konstruktion eines zusätzlichen Schirmteiles über dem Steckverbinder oder die Neukonstruktion des Gerätes.

Mit dem Elektronikentwickler von Anfang an den richtigen Weg zu organisieren, ist Aufgabe eines Beraters. An den Beispielen ist auch zu erkennen, dass die entwicklungsbegleitende Beratung Vorzüge vor der Katastrophenberatung hat.